2018年8月1日,对东北某大型铜铅锌矿进行生产调试。现简述如下:

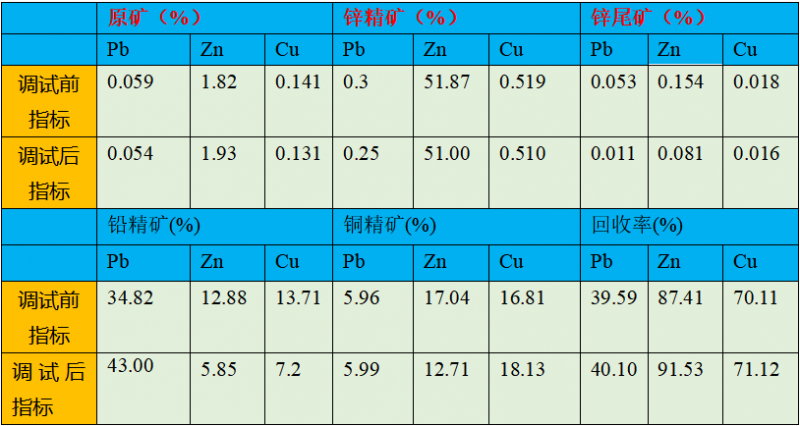

一、指标现状,调试前后指标

二、现场实际情况

(一)影响选矿指标的主要因素

(1)矿石以锌为主,伴生铁、铜及铅的多金属矿石,他们的含量分别是1.91%、14.50%、0.11%及0.055,有害元素P、As的含量分别为0.070和0.15%。

(2)矿石的化学物相分析表明,该矿石中锌、制及铅的氧化率低,由此可知,该矿石为硫化矿矿石,铁的物相表明可利用的磁性铁中铁的占有率仅为38.80%,暂不可利用的硅酸铁中铁的占有率高达53.41%,铁的回收率低:矿石中要回收的目的矿物磁铁矿、闪锌矿、黄铜矿及方铅矿的矿物量分别为7.77%、5.43%、0.30%、0.09%,其他脉石矿物主要为石子石、方解石、透辉石。部分长石及石英等矿物。

(3)矿石中矿物的嵌布特性表明,闪锌矿、磁铁矿及黄铜矿的嵌布粒度粗,粗矿对矿物之间的解离极为有利:矿石中的闪锌矿含有9.47%的杂质元素Fe,是影响锌精远别指标进一步提高的最主要的原因:因铁主要以硅酸铁的形式存在,是影响铁回收率最主要的因素:微细粒包表体嵌布在闪锌矿中的黄铜矿是铜损失的主要原因:方铅矿与闪锌矿的共生关系较为密切,因其量少,需注意铅的走向。

(4)解离度统计结果表明,当矿细度为-200日占70%时,闪锌矿,磁铁矿及黄铜矿的单体解离度分别为94.13%、91.56%及84.47%,在选择矿工艺时既要考虑目的矿物充分单体解离,又要防止矿物的过磨,因此选择磨矿细度0.074mm占70%,由于铜、铅含量低,可考虑铜铅混送一再选锌一磁选铁的分选工艺。

(5)根据矿石的工艺特征,要提高矿石中锌、铁、铜及铅的选别指标,关键是磨矿工艺的选择,使得锌、铁、铜及铅的矿物等矿物之间和与脉石矿物之间充分解离,不仅要防止硫化物矿物过磨现象的产生,还要防止对易碎、易磨矿物绿泥石等脉石矿物的过磨,建议对该矿石依次进行铜铅混合浮选一选锌一弱磁选选铁的选别工艺,有利于铜、铅、锌及铁的回收。

总之,根据矿石的工艺矿物学特征,要提高矿石中锌、铁、铜及铅的选矿指标,其技术关键是既要使得目的矿物之间充分解离,又要防止目的矿物等矿物的过磨,所以磨矿是关键,合理的选别流程及药剂制度是核心。

(二)流程简述,现场采用抑锌浮铜铅,铜铅再分离,铜铅分离采用抑铜浮铅,最后选别锌。铜铅浮选采用一次搅拌一次粗选三次扫选五次精选,铜铅分离采用二次搅拌一次粗选四次精选二次扫选。锌矿选别采用一次搅拌一次粗选三次扫选三次精选。

(三)现场重要添加药剂情况

粗选铜铅矿抑制锌的抑制剂是单一的硫酸锌,加药点是铜铅粗选前的搅拌桶,调整剂为石灰浆,PH值为9,捕收剂为乙硫氮,起泡剂为2号油。

锌选别活化剂为硫酸铜,添加在锌选别搅拌桶前的铜铅扫选尾矿中间室里,添加在石灰之前,捕收用丁黄药,添加点与硫酸铜相同,起泡剂为2号油。

(四)分析该选厂工艺存在的问题

1、由于采区今天二月份开始,采用尾矿充填采空区方案,导致尾矿残留药剂渗透至采场,对采场原矿矿石造成一定的影响,随着时间的推移,影响加大。而且尾矿回收水直接进入选厂生产用水的高压水池,从表面上看PH值已达到8.5,其中还残留着铜离子、其它药剂。这些残留药剂从采区开始,特别是从磨矿开始长时间对原矿起作用,对选矿选别造成不小的影响。造成原来的选矿工艺没办法适应现阶段选厂的矿石选别。造成锌难以抑制,进入铜铅精矿里,影响了铜铅质量,锌损失在铜铅精矿里,从而降低了锌的回收率。

2、回水的影响。由于尾矿库剩余库容和汇水面积比较有限,尾矿水净化程度不高,100%回水复用势必残余药剂与难免离子对选矿工艺造成一定的影响,尤其回水中不可避免含有的铜离子的活化作用。有相关研究结果表明,回水的浮选工艺的影响可以集中体现在CODtr值上,当CODtr≤30mg/l时,使用尾矿回水与使用新水对浮选工艺技术指标影响甚微;而30mg/l<CODtr≤50mg/l,影响不太明显:

50mg/l<CODtr≤100mg/l,如果处理不当,有较明显的影响;100mg/l<CODtr≤200mg/l,如果处理不当,则有严重影响。CODtr值高于200mg/l后,如果处理不当,浮选系统及技术指标完全恶化。

三 、解决问题的方法

1、增加药剂亚硫酸钠,与硫酸锌一起联合抑制锌的办法。

2、提前添加抑制剂,增加抑制时间,把硫酸锌和亚硫酸钠添加在磨机里。

3、选厂其它方面的调整

1)混合浮选一扫泡沫管容易发生堵塞现象,主要原因是采场的杂物进入选矿系统引起的,建议把分级机溢流槽的筛孔改小,以利于提前去除大部分杂物,另外将把泡沫槽接出的平段裁切掉,而直接从泡沫槽尾端用一根Ф159管接至泡沫泵槽。

2)浮选流程的放矿闸阀大部分不太好用或不能用,进行修复,以利于工艺流程上出现问题,能及时调整,减少不必要的金属流失。

3)锌精选Ⅱ泡沫槽的泡沫冲洗水太小,不利于精选Ⅲ精矿富集和提高,同时增加了活性炭消耗,建议设法解决。

4)选厂和矿山增强联系,对供矿地点、供矿量(或配矿)计划、地质品位及基本矿石性质提前告知选矿车间,以便对处理矿石有提前量的研判,做到当矿石性质有较大变化时,选矿部门有处理预案,减少生产中不必要指标大幅波动和金属流失。

5)增加亚硫酸钠较完善的配药、给药系统,尽可能做到集中配药、机械搅拌配药和精准计量与加药。通过本次工艺调试证明,无论是试验室还是生产现场,硫酸锌和亚硫酸钠的联合使用,对锌的抑制效果更好。

6)经常性的开展局部的流程考察,有针对性地处理和解决生产过程中出现的技术问题;在有条件的情况下,每年开展一次全流程查定工作,进一步查明金属走向和粒级回收、损失等情况,寻求符合本矿区矿石性质的适宜的技术操作参数和工艺条件,为工艺改进提供技术有力保障。

四、结语

1、本次调试的核心是调整了锌的抑制剂的种类和添加药点。采取联合抑制,强化抑制,提前抑制,让被回水影响的锌矿物有充分的时间与其作用,达到预期的抑制效果。

2、通过上述工艺调整、技术操作参数优化与改进措施,本次生产工艺调试工作取得了阶段性的成果。在矿石性质不发生较大变化的前提下,主要技术指标较调试前有了较明显的好转。其中铅精矿品位有明显的提高,锌精矿品位与调试前相当,铜精矿品位上了一个品级,降低了互含,达到和符合红岭公司对生产工艺调试工作的产品质量的基本要求。

根据各产品互含降低,尾矿品位降低,主品位提高表明,调试期的各精矿理论回收率比调试前是有较明显的提高。

项目负责人:林庆勇 高级选矿专家

技术单位:宁国市金冶矿业技术服务有限公司