第 24卷第 9期

中

国

矿

业

Vol.24

,

No.9

2015

年 9月 CHINA MINING MAGAZINE Se

p. 2015

甘肃省某低品位金矿选矿试验研究

赵

民

1

,吴天娇

2

,赵国斌 ,郭月琴

2

,李元茂

3

,杨鹏飞

1

,李普涛

1

(

1.

中国地质调查局西安地质调查中心,陕西 西安

710054

;

2.

西北有色地质研究院,陕西 西安

710054

;

3.

甘肃省地质调查院,甘肃 兰州

730000

)

摘

要 :甘肃某金矿为低品位氧化矿石 ,金矿物为自然金 ,自然金颗粒以微细粒为主 ,且有 37.04%以

包裹金形式赋存 。在矿石特征分析的基础 上进行了常规浮选 、重选 、全泥氰化三种工艺流程对比 ,最终确

定用全泥氰化工艺回收金 。通过全泥氰化指标各影响因素的优化探 讨试验 ,得出了最佳选别条件 :磨矿细

度 -200目占 85%、保护碱石灰用量为 2000

g

/

t

、

PH=10-11

、氰化钠用量

800g

/

t

、浸出时间

4h

、矿浆浓度

40%

、底炭密度

15g

/

L

、吸附时间

8h

。在此条件下 ,进行氰化炭浸综合条件平行试验 ,可获得金浸出率

93.15%

、金吸附率

99.45%

、金总回收率

92.63%的较好指标

。

关键词 :低品位 ;金矿 ;氧化矿 ;全泥氰化

中图分类号 :TD953

文献标识码 :A

文章编号 :1004

-4051

(

2015

)

09-0110-05

Experimental research on beneficiation of a low-grade gold ore in Gansu province

ZHAO Min

1

,

WU Tian-jiao

2

,

ZHAO Guo-bin

1

,

GUO Yue-qin

2

,

LI Yuan-mao

2

,

YANG Peng-fei

1

,

Li Pu-tao

1

(

1.Xi

’

an Center of Geological Survey

,

China Geological Survey

,

Xi

’

an 710054

,

China

;

2.Northwest Geological

Institute of Nonferrous Metal

,

Xi′an 710054

,

China

;

3.Gansu Geological Survey

,

Lanzhou 730000

,

China

)

Abstract

:

A gold ore in Gansu Province is a low-grade oxidized ore.Gold mineral is natural gold

,

which

mainly exists as fine grain gold

,

and occurs as wrapped gold

,

accounting for 37.04%.Based on analysis of

the gold ore characters

,

the three schemes of conventional floatation

,

gravity separation and al-sliming

cyanidation were carried out.By comparing the three processes

,

al-sliming cyanidation was confirmed to

recover gold as the best process.The optimal conditions were achieved by optimizing the influence factors of

al-sliming cyanidation index

,

they are grinding size of 85%

,

-200mesh

,

PH is 10-11

,

protective alkali of

CaCO32000g

/

t

,

leaching time 4hours

,

pulp concentration 40%

,

The bottom carbon density 15g

/

l

,

adsorption

time 8hours.Comprehensive conditions paralel test of cyanide carbon-in-leach was carried out at the optimal

conditions

,

and 90% of gold leaching rate

,

99.45% of gold adsorption rate and 92.63% of total gold

recovery rate can be obtained.

Key words

:

low-grade

;

gold ore

;

oxidized ore

;

al-sliming cyanidation

随着金矿资源的不断开发利用 ,高品位 、易选 合理选矿工艺流 程的选择取决于矿石性质 、生产规

的金矿越来越少 ,低品位和难选金 矿资源逐渐成为 模 、基建投资等多方面因素 。本文在甘肃某金矿石

我国黄金产业的主要原料 ,有关低品位 、难选金矿 性质分析的基础上 ,为最大限度的增加矿山经济效

石的选矿研究因此也受到越来越多的重视

[1

-5

]

。 益 、提高精矿回收率 、降低尾款的品位 ,特对该金矿

不同的金矿类型 ,往往采取不同的选矿工艺 , 石进行了选矿工 艺流程的探索和相关试验研究

,以

期对该矿的经济评价以及合 理开发利用提供依据 。

1

矿石性质

收稿日期 :2014

-07-15

1.1

化学成分

资金项目 :中国地质调查局地质矿产调查评价专项 “北山

-

祁连成矿

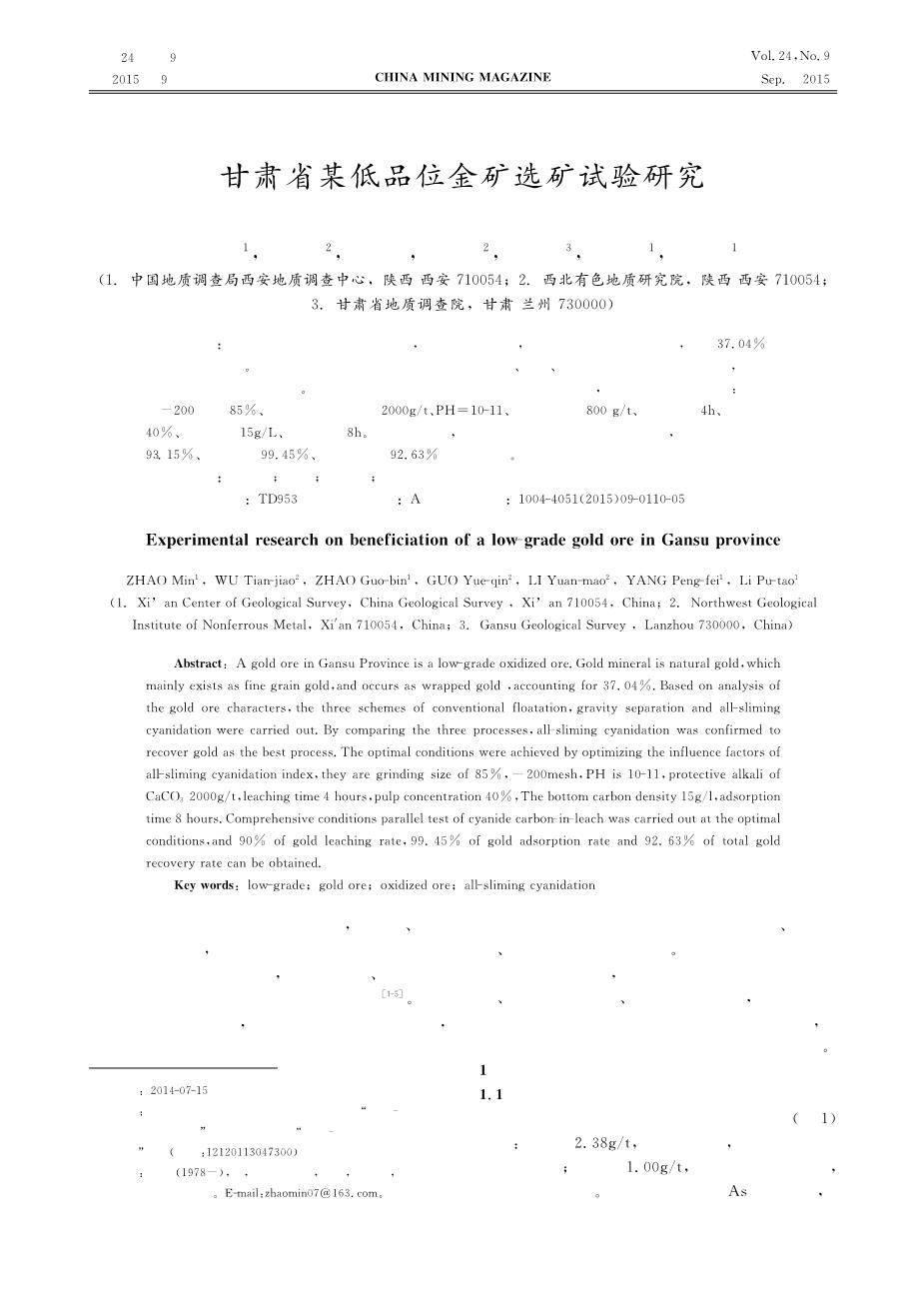

对甘肃某金矿原矿进 行化学多元素分析 (表

1

)

不定期地质矿产调查 ”计划项目子项目 “北山

-

祁连成矿带矿产资源

表明 :金品位

2.38

潜力调查 ”资助 (编号 :12120113047300)

g

/

t

,属中低品位 ,是该矿石回收

作者简介 :赵民 (1978-),男 ,陕西渭南人 ,硕士 ,工程师 ,主要从事

的目的元素 ;银品位

1.00g

/

t

,其余元素含量均低 ,

岩矿以及构造地质研究 。E

-mail

:

zhaomin07@163.com

。 不具备回收价值 。矿石中有害元素

As

含量不高 ,

第 9期 赵

民 ,等 :甘肃省某低品位金矿选矿试验研究

111

表 1

原矿多元素分析结果表

成分 Au

* Ag* Pb Cu Zn TFe SiO2 Ba

含量 /% 2.38

1.00 0.0061 0.0046 0.0082 4.25 60.73 0.06

成分 TiO

2 Co Ni Sb Mn S TC As

含量 /% 0.27

0.005 0.007 0.0005 0.15 0.13 1.41 0.0059

成分 CaO

MgO Al2O3 K2O Na2O P MO

烧失量

含量 /% 4.56

2.29 10.40 2.43 0.684 0.079 0.0074 7.53

注 :带 “

*

”号者单位为

g

/

t

。

对金回收没有影响 。 间 。自然金赋存状态 、粒度特点表明要完全解离

1.2

矿石工艺类型及矿物组成 很难 。

该矿石工艺类型为少硫化物蚀变岩型金矿石

2

试验流程选择

及少硫化物碎裂石英脉型金矿石 、少硫化物铁白云 在研究中 ,结合该金矿石具体特点分别进行了

石

-

钠长石

-

石英脉型金矿石 ;矿石自然类型属氧化 常规浮选 、重选 、全泥氰化选矿工艺探讨试验 。

矿石 。 重选探讨试验表明 ,无论粗磨或细磨 ,单一重

其中蚀变岩型金矿石普遍经历了浅变质以及 选可以得到高品 位的金精矿 ,但尾矿中金品位大于

黄铁矿化 、硅化 、钠长石化 、铁白云石化 ,黄铁矿化

1.00g

/

t

以上 ,金的损失率大于

50%

。从矿石性质

与金矿化关系密切 。碎裂石英脉型金矿石一般破 分析 ,尽管以明金为主 ,但部分金粒度偏细 。因此 ,

碎铁染较强 ,具碎裂结构 ,碎块间分布磨细物质 、粘 单一重选不适合用于该矿回 收金 。

土及铁碳酸盐 、氧化铁质 ,金属矿物含量一般较少 , 浮选探讨试验结果表明 ,在磨矿细度

-200

目

金矿物分布在碎裂隙中 ,这种类型金矿石品位较

90%

的条件下 ,可获得金品位

139.68g

/

t

,金回收率

低 。铁白云石

-

钠长石

-

石英脉型金矿石破碎不强

76.94%

的金精矿 ,尾矿金损失率为

14.86%

。尾矿

裂 ,有裂纹分布 ,脉体中黄铁矿含量较高 ,可达

5%

损失率相对较大 。

~8%

,黄铁矿多分布在脉体与围岩接触处 ,普遍碎 全泥氰化浸出探讨试验表明 :在磨矿细度

-

裂 ,金矿化与这种黄铁矿关系密切 。

200

目

90%

的条件下 ,直接氰化浸出和预处理

-

氰化

矿石中金属矿物含量较低 ,主要是褐铁矿 、赤 浸出 ,金的浸出率均在

90%

以上 。符合矿石中金以

铁矿及黄铁矿 。非金属矿物主要是石英 ,其次是绢 细粒明金为主且粒度细的特点 。故将此工艺作为

云母 、碳酸盐矿物 、长石 、绿泥石及高岭石 。金的矿 选矿流程试验方案 。

物为自自然金 。

3

全泥氰化浸出选矿 条件试验

1.3

矿物各粒级金含量 选取石灰作为碱保护剂 ,并按

2000g

/

t

添加 ,矿

通过对原矿磨矿细度

-200

目

65%

与

-200

目 浆

pH

值保持在

10~11

,在此基础上对原矿的氰化

85%

进行粒度筛析表明 :自然金主要以细粒级明金 浸出进行了磨矿细度 、氰化钠用量 、矿浆浓度及浸

(

>0.010mm

)为主 ,占

64.37%

;其次是微粒金 ,占 出时间条件试验 。

35.63%

。因此矿石细磨有利于提高金的选别指标 。

3.1

磨矿细度试验

1.4

自然金赋存状态 金的单体解离或裸露金的表面 ,是氰化浸金工

自然金以裂隙金为主 ,占

60.35%

,其次为包裹 艺的必要条件 ,适当提高磨矿细度可提高金浸出

金 ,占

37.04%

,粒间金较少 ,占

2.61%

。裂隙金单 率 ,但是过磨不但增加磨矿费用 ,还增加了可浸杂

独分布在黄铁矿裂隙中 (占

42.97%

),也有与黄铁 质进入浸出液中可能性 ,为了选择适宜的磨矿细

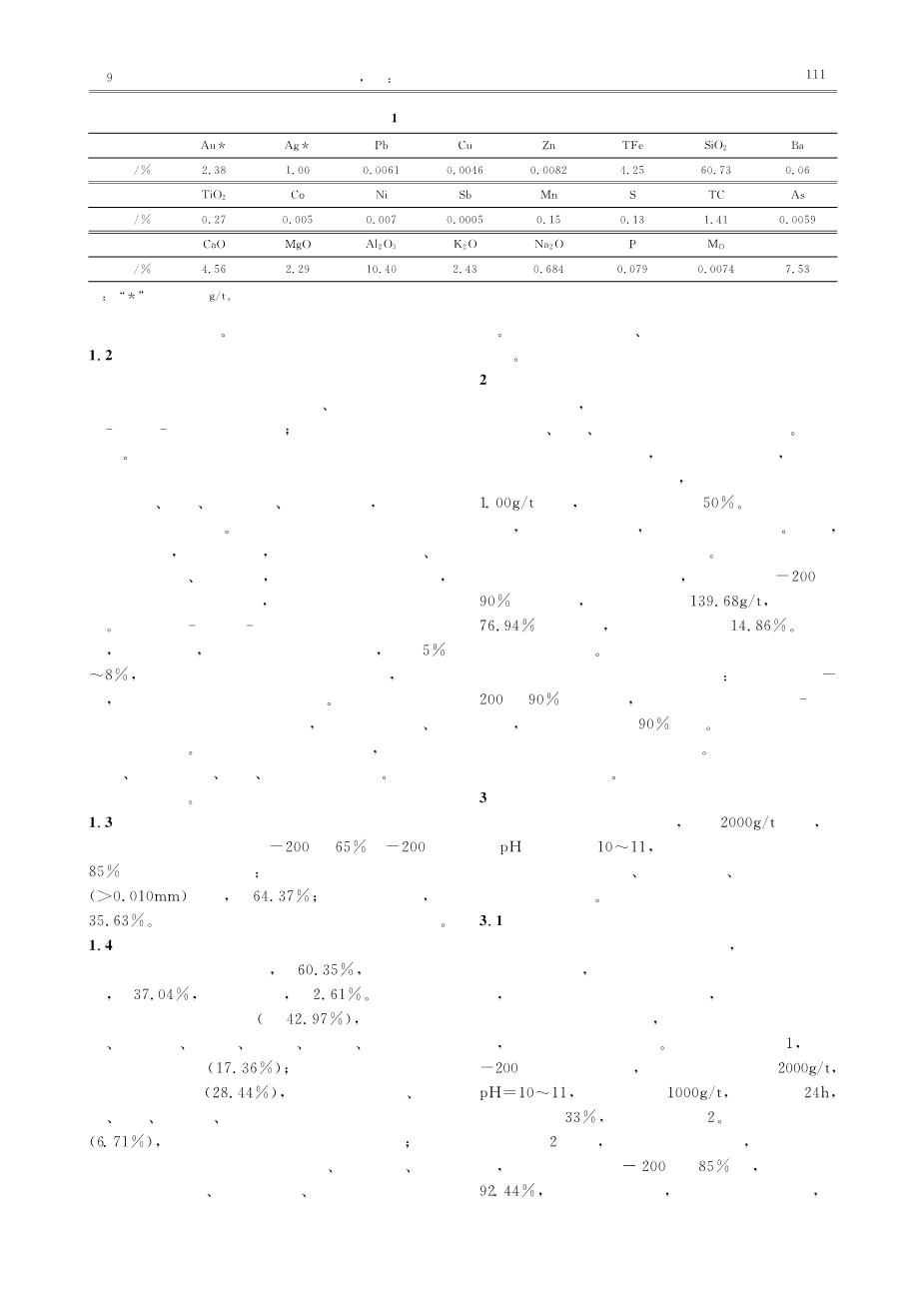

矿 、铁白云石 、褐铁矿 、黄铜矿 、方铅矿 、闪锌矿连生 度 ,进行了磨矿细度试验 。试验流程见图

1

,其中

于黄铁矿裂隙中 (

17.36%

);矿石中的包裹金主要

-200

目含量作为变量 ,保护碱石灰用量为

2000g

/

t

,

包裹于黄铁矿中 (

28.44%

),其次是与方铅矿 、褐铁

pH=10~11

,氰化钠用量

1000g

/

t

,浸出时间

24h

,

矿 、脉石 、黄 铜 矿 、闪锌矿连生包裹于黄铁矿中 矿浆浓度取

33%

,试验结果见表

2

。

(

6.71%

),在脉石及褐铁矿中有少 量包裹金 ;粒间 由表

2

可知 ,随着磨矿细度增加 ,金浸出率增

金主要分布在黄铁矿与脉石粒间 、脉石粒间 、黄铁 加 ,当 磨 矿 细 度 为

-200

目

85%

时 ,金 浸 出 率

矿与褐铁矿粒间 、褐铁矿粒间 、黄铁矿与金红石粒

92.44%

,再增加磨矿细度 ,金浸出率增幅不大 ,为

112 中 国 矿 业

第 24卷

此选用磨矿细度

-200

目

85%

进行以下试验 。

由表

3

可知 ,随着氰化钠用 量增加 ,金浸出率随

之上升 ,当氰化钠用量在

800g

/

t

时 ,金浸出率为

93.28%

,再增加氰化钠用量 ,金浸出率上升幅度不

大 ,为此选用氰化钠

800g

/

t

进行以下试验 。

3.3

矿浆浓度试验

在氰化浸出时 ,矿浆液固比大小直接影响金的

浸出率和浸出速度 ,液固比越小 ,矿浆粘度大 ,流动

性差 。当矿浆液固比过大时 ,会增加设备体积和设

备投资 ,同时也会造成氰化物药剂用量增加 ,为此

进行矿浆液固比试验 。氰化矿浆液固比试验流程

见图

1

,其中矿浆浓度作为变量 ,磨矿细度

-200

目

85%

,保护碱石灰用量为

2000g

/

t

,

pH=10~11

,氰

化钠用量

800g

/

t

,浸出时间

24h

,试验结果见表

4

。

由表

4

可知 ,浸出矿浆浓度选用

40%

为宜 。

图 1

3.4

磨矿细度 、氰化钠用量 、矿浆浓度

氰化浸出时间试验

及浸出时间试验流程图

氰化过程中为提 高金浸出率 ,可采用延长浸出时

(注 :磨矿细度 、氰化钠用量 、矿浆浓度及浸出时间在

间 ,使金粒充分溶解来提高金浸出率 ,随着浸出时间

3.1~3.4各单项试验流程中为变量

)

延长 ,金浸出率逐渐提高 ,最后达到一稳定值 。为确

定适宜的浸出时间 ,进行氰化浸出时间试验 。流程见

表 2

磨矿细度试试验结果

图

1

,其中浸出时间为变量 ,磨矿细度

-200

目

85%

,

-200目 原矿金 浸渣金 金浸

保护碱石灰用量为

2000g

/

t

,

pH=10~11

,氰化钠用

含量 /% 品位 /(

g

/

t

) 品位 /(

g

/

t

) 出率 /

%

量

800g

/

t

,试验结果见表

5

。由表

5

可知 ,搅拌浸出

80 2.38 0.27 88.66

时间延长 ,金浸出率随之上升 ,浸出时间在

12h

,金浸

85 2.38 0.18 92.44

出率

93.28%

,再增加浸出时间 ,金浸出率提高幅度不

90 2.38 0.19 92.02

大 ,为此试验选用氰化浸出时间为

12h

。

95 2.38 0.16 93.28

表 4

矿浆浓度试验结果

3.2

氰化钠用量试验 矿浆 原矿金 浸渣金 金浸

液固比

在氰化物浸金工艺中 ,氰化物用量和金浸出率

浓度 /% 品位 /(

g

/

t

) 品位 /(

g

/

t

) 出率 /

%

在一定范围内成正比关系 ,但当氰化物用量过高 50 1∶1 2.38 0.19 92.02

时 ,不但增加生产成本 ,而且金浸出率也变化不大 。

40 1.5∶1 2.38 0.17 92.86

为此 ,进行氰化钠用量试验以确 定适宜的用量 。试

33 2∶1 2.38 0.18 92.44

验流程见图

1

,其中氰化钠用量作为变量 ,磨矿细度

25 3∶1 2.38 0.17 92.86

-200

目

85%

,保护碱石灰用量为

2000g

/

t

,

pH=

表 5

氰化浸出时间试验结果

10~11

,浸出时间

24h

,矿浆浓度取

33%

,试验结果

氰化浸出 原矿金 浸渣金 金浸

见表

3

。

时间 /h 品位 /(

g

/

t

) 品位 /(

g

/

t

) 出率 /

%

表 3

氰化钠用量试验结果

8 2.38 0.25 89.50

氰化钠 原矿金 浸渣金 金浸

12 2.38 0.16 93.28

用量 /(

g

/

t

) 品位 /(

g

/

t

) 品位 /(

g

/

t

) 出率 /

%

15 2.38 0.17 92.86

18 2.38 0.17 92.86

200 2.38 0.33 86.13

21 2.38 0.16 93.28

400 2.38 0.20 91.60

24 2.38 0.17 92.86

600 2.38 0.18 92.44

800 2.38 0.16 93.28

3.5

活性炭预处理

1000 2.38 0.16 93.28

炭浸或炭吸附必须使用坚硬耐磨的活性炭 ,以

1500 2.38 0.14 94.12

免在搅拌炭浸浸出过程中因磨 损产生细粒炭进入