橡胶摆锤式冲击弹性试验机

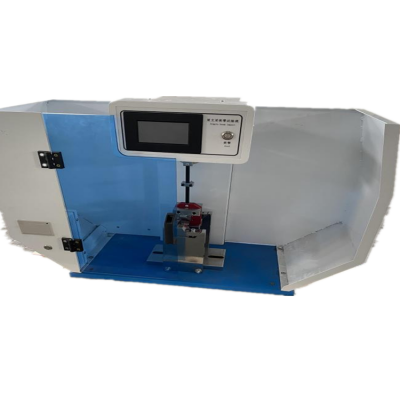

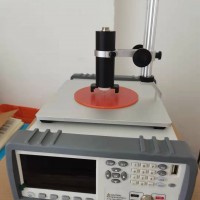

冲击基本尺寸极限偏差基本尺寸极限偏差基本尺寸极限偏差注明按照本国家标准;材料名称、规格、来源、制造厂家;试样的制备及缺口加工方法、取样方向。每组试样数应不少于10个,各向异性材料应从垂直和平行于主轴的方向上各切取一组试样。层压材料应在使冲击方向垂直于层压方向。主要特点当使用非标准厚度试样时,缺口深度与试样厚度尺寸之比也应分别满足表3的要求。厚度小于3mm的试样不做冲击试验。0.10确定试样在破坏时所吸收的能量。然后按试样原始横截面积计算其冲击强度。试验机尖为摆锤式,并由摆锤、试样支座。注:由不同摆锤所得结果不能比较。7.5标准试样冲击刀刃和支座尺寸的相互关系,能量指示机构包括指示度盘和指针,应对能量度盘的摩擦、风阻损失和示值误差做准确的校正。可打印输出。 相对冲击强度relativeimpactstrength缺口试样冲击强度与无缺口试样冲击强度之比,或同类试样A型与B型缺口冲击强度之比。试验机满足以下标准:无破坏non-break一种不完全破坏,即无缺口试样或缺口试样的横断面断开部分小于90%。用已知能量的摆锤打击支承成水平梁的试样。95进给速率为10~130mm/min。检查刀具的锐度,如果半径和外形不在规定范围内,应以新磨的刀具更换。如果有要求,按式(5)计算变异系数:如果需要可计算相对冲击强度,其结果以百分比表示。0.10简支梁冲击试验机参数:125±2基本尺寸极限偏差基本尺寸极限偏差如果有要求,按式(4)计算标准偏差S:式中:——单个测定值;——一组测定值的算术平均值;n——测定值个数。试样的选择,试样优选类型为1型。优选的缺口类型为A型。测量时应在缺口两端各测一次,取其算术平均值。根据试样破坏所需的能量选择摆锤,使消耗的能量在摆锤总能量的10%~85%范围内。4.0计算10个试样试验结果的算术平均值、标准偏差和变异系数。全部计算结果以两位有效数字表示。试样类型缺口类型缺口剩余厚度d缺口底部圆弧半径r缺口宽度πGB9352热塑性塑料压塑料试样的制备;GB11997塑料多用途试样的制备和使用无缺口试样简支梁冲击强度charpyimpactstrengthofunnotchedspecimens无缺口试样在冲击负荷作用下。3.8C本标准不适用于硬质泡沫塑料。GB2918塑料试样状态调节和试验的标准环境;GB5471热固性塑料压塑试样的制备;1.0±0.05--%校正后欢允差40摩擦损失如果同种材料可以观察到一种以上的破坏类型,须在报告中标明每种破坏类型的平均冲击值和试样破坏的百分数。刀刃后角:10°支座后角:无刀刃圆角半径:0.8mm±0.1GB/T1043-1993《塑料简支梁冲击试验方法》――简支梁冲击方法11201、3表1摆锤冲击试验机特性参数净重:80kgJ注:若符合这一能量范围的不只一个摆锤时,应该用最大能量的摆锤。调节能量度盘指针零点,使它在摆锤处于起始位置时与主动针接触。±14支座前角:无两支撑块的位置应可调节,其间隔应能满足表2的要求。支撑刃前角5°,后角为10°±1°,端部圆弧半径为1mm。15层压板应分别对板面方向和侧向板边方向进行冲击。板面方向缺口长度等于试样宽度、板边方向缺口长度等于板材厚度。15.0±0.5冲击能量:简支梁,7.5J15J25J50J或Z大冲击能量由用户指定两者之差不应超过后者的±1%。冲击刀刃规定夹角为30°±1°,端部圆弧半径为2.0±0.5mm0.5mm。摆锤下摆时,刀刃通过两支座间的中央偏差不得超过±0.2mm。±0.560能量50.013±0.22±104±10±0.54模塑缺口试样和机械加工缺口的试样试验结果不能相比。试样数量除受试材料的街道口标准另有规定外。支座跨距:无±0.5J冲击速度允许最大0.05板材试样厚度在3~13mm之间时取原厚。大于13mm时,应从两面均匀地进行机械加工±0.5mm。4型试样厚度须加到13mm。2.0±0.225.0表3缺口类型和缺口尺寸mm本机采用半自动化控制,操作简便、工作效率高。B0.8d0.250.5侧向缺口试样的简支梁冲击强度,按式(3)计算:式中:——侧向缺口试样吸收的冲击能量,J;d——侧向缺口试样厚度,mm;——侧向缺口试样缺口处剩余宽度,mm。0.50.05从度盘上读取试样吸收的冲击能量,试样无破坏的冲击值应不作取值,试样完全破坏或部分破坏的可以取值。0.50.01试样类型长度l宽度b厚度d支撑线间距离L刀刃夹角:75°1由摆锤一次冲击使试样破坏,冲击线位于两支座正中,若为缺口试样则冲击线应正对缺口,以冲击前、后摆锤的能量差。参照采用国际标准ISO179-1982《塑料——硬质材料简支梁冲击强度的测定》。能量指示机构和机体等主要构件组成。能指示试样破坏过程中所吸收的冲击能量。试验机应具备表1所示的特性参数。并应定期由国家计量部门对这些参数进行检定。试样的类型和尺寸;缺口类型;试样状态调节;摆锤的最大能量、冲击速度;缺口试样或无缺口试样冲击强度的算术平均值。需要时给出标准偏差、变异系数;试样的破坏类型及试样破坏百分率;如果同样材料观察到一种以上的破坏类型。摆锤预扬角:150°±0.2外形尺寸:930×520×950mm1.02机体为刚性良好的金属框架,并牢固地固定在质量至少为所用最重摆锤质量40倍的基础上。试样外观,试样表面应平整。本公司数显简支梁冲击试验机可对试验结果进行打印输出等功能。缺口试样简支梁冲击强度,按式(2)计算:式中:——缺口试样吸收的冲击能量,J;b——试样宽度,mm;——缺口试样缺口处剩余厚度,mm;规定了简支梁冲击试验机,对硬质塑料试样施加一次冲击弯曲负荷使试样破坏,并用试样破坏时单位面积所吸收的能量衡量材料冲击韧性的方法。70±210本标准适用于硬质热塑性塑料和热固性塑料,其中包括填充塑料和纤维增强塑料,以及这些塑料的缺口。10刀刃前角:5°C型缺口试样冲击强度与A型或B型任一种缺口试样冲击强度之比,不得作为相对冲击强度的量度。支座圆角半径:无1型试样可以从标准多用途试样上切取,板材试样是将板材进行机械加工制备。试样缺口加工可在铣床。表2试样类型、尺寸、支撑线间距离mm试样应按GB2918进行状态调节和试验。试验步骤测量试样中部的宽度和厚度,准确至0.02mm。缺口试样应测量缺口处的剩余厚度。≤0.1-2不同破坏类型的结果不能进行比较,结果计算和表示,无缺口试样简支梁冲击强度,按式(1)计算:式中:A——试样吸收的冲击能量,J;b——试样宽度,mm;d——试样厚度,mm。1~4A3铇床或专用缺口加工机上加工,加工刀具应无倾角,工作后角为15°~20°。推荐刀尖线速度约为90~185m/min。刀刃应与试样的打击面接触,接触线应与试样长轴线相垂直,偏差不超过±2°。试样支座,为两块安装牢固的支撑块,能使试样成水平,其偏差在1/20以内。在冲击瞬间应使试样打击面平行于摆锤冲击刀刃,其偏差在1/200以内。无气泡、裂纹、分层和明显杂质,缺口试样缺口处应无毛刺。试样类型和尺寸以及相对应的支撑线间的距离见表2。破坏时所吸收的冲击能量与试样的原始横截面积之比,以表示。缺口试样简支梁冲击强度charpyimpactofnotchedspecimens。本机所配的专用液晶显示屏可显示即时信息。缺口试样在冲击负荷作用下,破坏时吸收的冲击能量与试样缺口处的原始横截面积之比,以表示。试样制备模塑料或挤出料,接受试材料的产品标准规定制备试样。若产品标准没有规定,可另按GB5471和GB9352制备试样。摆体是试验机的核心部分,它包括旋转轴、摆杆、摆锤和冲击刀刃等部件。旋转轴心到摆锤打击中心的距离与旋转轴心至试样中心距离应一致。主要技术参数0.010.8±0.2m/s极限偏差2.913±0.5冲击速度:3.8m/s概述50电源:交流220V50Hz摆轴中心至试样中心的距离:395mm完全破坏completebreak经过一次冲击试样分成两段或几段。部分破坏partialbreak一手种不完全破坏,即无缺口试样或缺口试样的横断面至少断开90%、基本速度进行空击试验,保证总摩擦损失不超过表1的数值。抬起并锁住摆锤,把试样按规定放置在两支撑块上。±2须报告每种破坏类型的平均冲击值及破坏百分率;试验日期、试验人员。试样支撑面紧贴在支撑块上,使冲击刀刃对准试样中心,缺口试样刀刃对准缺口背向中心位置。平稳释放摆锤。液晶数显简支梁冲击试验机是对硬质塑料、尼龙、硬橡胶、电气绝缘材料等非金属材料在动负荷下抵抗冲击性能进行检测的仪器,是非金属材料生产厂家、质检部门必备的检测仪器,也是科研单位进行新材料研究不可缺少的测试仪器。0.012C执行的标准0.02板面方向和平行千层压方向板边方向上各切取一组试样。状态调节和试验环境,除受试材料另有规定外。480试样的缺口类型和缺口尺寸见表3。%6如果受试材料的产品标准有规定,可用带模型缺口的试样,但仲裁试验应使用机械加工方法加工试样缺口。GBT1043-1993硬质塑料简支梁冲击试验方法