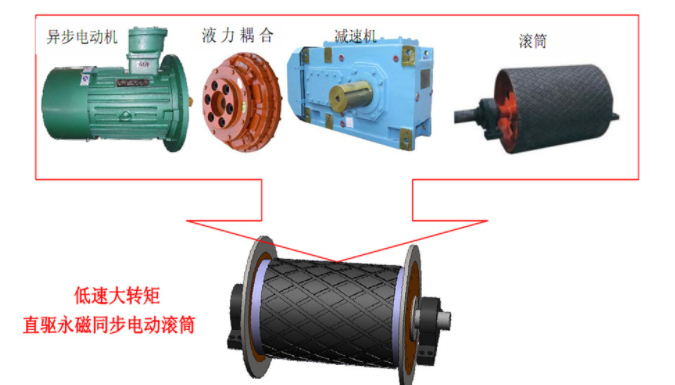

永磁滚筒变频驱动”代替传统的机械驱动装置,革命性地去掉异步电机、减速机、液力耦合器,其驱动无齿轮传动,无过渡连接,精简传动机构,无磨损,噪音降低、能够精确调速,大大提高驱动装置的输出效率,免维护,节约大量的人力物力成本,节能效果显著。

概述:“永磁滚筒变频驱动”代替传统的机械驱动装置,革命性地去掉异步电机、减速机、液力耦合器,其驱动无齿轮传动,无过渡连接,精简传动机构,无磨损,噪音降低、能够精确调速,大大提高驱动装置的输出效率,免维护,节约大量的人力物力成本,节能效果显著。

基本组成:永磁同步电动滚筒+变频控制器

变频控制系统:配套变频控制器启动性能好,对系统的冲击小。其核心处理单元采用DSP处理器作复杂的高速控制运算,ARM处理器负责功能集成,完全解耦了功能与控制,充分发挥极致性能。

采用矢量控制、程序设定、内部反馈,可以实现响应迅速、动作轻缓、过载保护、停电自锁等功能;按照设定的数值和程序,自动输出启动张力和额定张力;永磁滚筒能够实现零转速全转矩、低频大力矩与高精度转速控制、位置控制及快速动态响应控制。

驱动系统智能化

滚筒式永磁直驱系统的核心是由永磁滚筒和变频器控制系统组成。永磁滚筒直接通过变频器控制系统,直接驱动永磁滚筒输出扭矩,实现带式输送机软启动,几乎对胶带不造成伤害;多机驱动时,能解决双滚筒功率平衡问题;可实现远程智能控制,更能实现多台设备的联动和集中控制,实现无人值守。

起动转矩大、过载能力强

系统具有低速大转矩及零速过载转矩输出特点,很好地满足了带式输送机平稳重载启动的需要。起动力矩大,比异步电动机大50%以上。 启动时,其峰值扭矩能达到额定扭矩两倍以上,当工况需要满载或过载起动时,无需人工卸载,即可直接起动,避免因堵转、过载而造成的电动滚筒损坏,解决了设备重载启动的难题,降低了人工操作劳动强度。

系统免维护

该系统不需要减速机、机械软启动装置,因此,在实际使用中无需更换润滑油、检修齿轮箱,节约了使用成本,降低了维修工作量;维护周期延长,停机时间少,系统能够持续可靠运转,生产效率高。

举例:以315kW永磁电动滚筒为例:每天12小时工作;按全年工作180天;节电按20%计算;电费按0.75元/kwh计算(实际工况可以降低一个功率容量进行)。若考虑无功损耗、无功补偿投入等综合效果更好。