在工业生产中,旋转机械因受人为、环境及设备自身因素的影响,会经常出现各种故障,降低或失去预定的功能,甚至造成重大事故及巨大的经济损失。为保障现场关键设备安全稳定高效地运行,提高设备的运行效率,需要针对关键设备进行状态监测,通过对设备温度、压力、振动、噪声、转速、流量、油质油耗、电流、电压、泄漏、腐蚀、性能效率、工艺参数等进行在线监测、处理、分析,并考虑环境和介质因素, 获取反映设备在使用过程中的状态和故障征兆,实现对设备的性能状态分析、故障诊断预警和治理预防、健康综合管理。

通过在线监测诊断系统的实施,达到以下目的:保证设备安全,防止突发事故;实施短信或微信推送报警预知维修,减少设备故障;保证设备精度,提高设备效率;提升管理水平,实现降本增效。

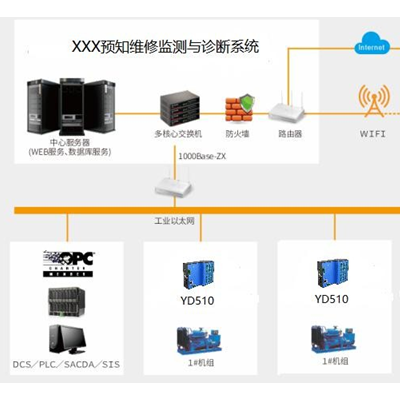

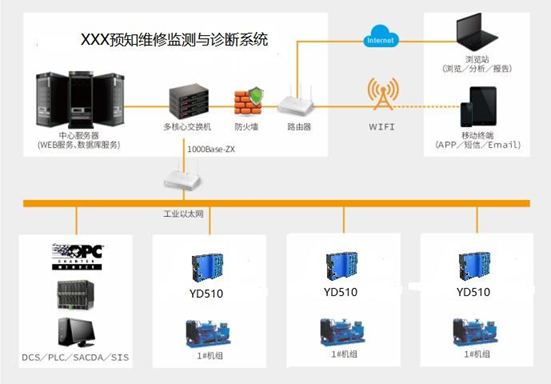

预知维修监测与诊断系统

1. 本系统功能简介:

本系统对重要机泵设备部署专用温度、振动监测传感器,将需要人工巡检才能检测数据的监测方式转变为自动采集监测信号,实现对重要机泵关键部位的温度及振动数值的在线实时监测,监测信号进入上位监测系统,监测系统对监测数据进行实时显示、分析、预判和预警,从而达到快速响应、早期预警、消除故障、根治维修的目的;生成的历史数据和报表可以帮助技术人员进行设备运行状态分析,进行预防性检修,保障机泵设备正常运行,延长机泵设备时使用寿命。通过软件协议(OPC、Modbus、WebService 等)或硬件接口(RS485、 工艺量等),将DCS系统数据纳入在线状态监测系统,既避免资金的浪费又有 利于系统集成,同时给数据统一平台提供输出接口,降低一线场站人员劳动强度,增加设备运行安全系数。

可智能判断以下故障:部件磨损、动不平衡、不对中、连接松动、流体激振、设备共振、基础问题、管路问题、汽蚀、喘振等故障,为设备维修提供可靠的依据,对上述各类故障的识别准确可以达到90%以上。

同时监测系统预留了多种数据接口,方便与SAP、ERP等系统进行集成,数据共享。

2. 状态监测界面

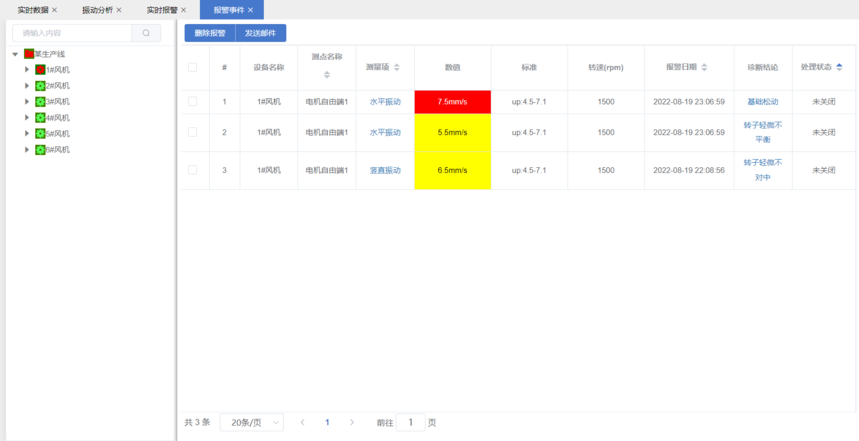

3. 报警

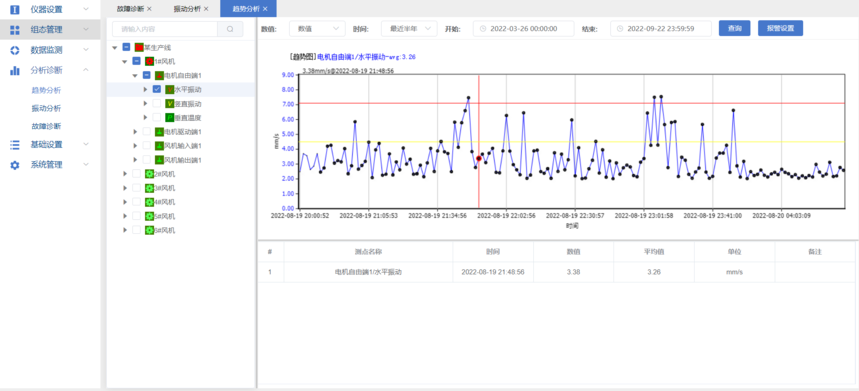

4. 趋势分析

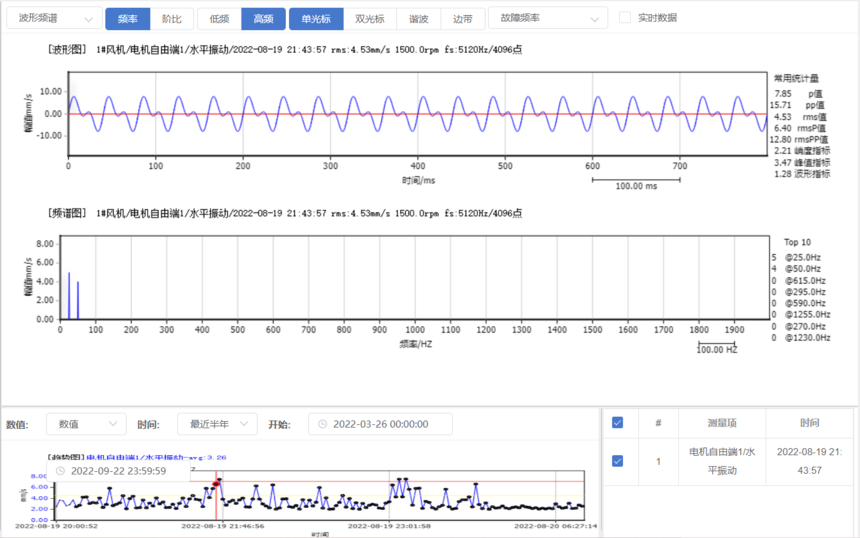

5. 频谱及波形分析

6. Wigner 分析功能

7. 多频谱分析

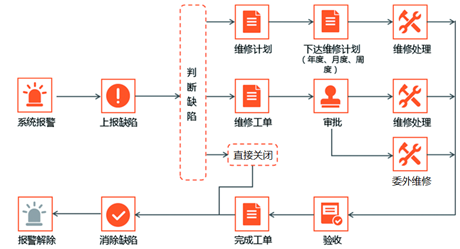

8. 维修管理

维修管理主要针对发起设备报警缺陷处理流程,并对缺陷进行统一管理,从而提高设备消缺率和消缺质量,提高设备的可用率和健康水平。维修管理子系统建立了从报警->分析->决策->维修的完整闭环管理模式,主要模块:首页看板、缺陷管理、维修计划、维修工单、两票管理和综合分。流程图如下图所示

9. 移动应用

随着工业互联网的推行,移动办公也成为了工厂管理人员急需的需求。手持终端 APP 能够让工厂的管理人员不限时间不限空间的掌握设备运行状态,给工厂管理人员的办公带来极大的方便,

APP 主要分为看板、工作台、个人信息三个板块。APP 主要定义为数据浏览终端,减少操作相关功能。增加移动审批页面,移除其他操作功能,具备机组监测等功能。 移动端产品可支持 Android 和 IOS 版;主要功能包括:

提供展现监测机组报警数据,对系统的报警准确率、评价的机组可用情况以及设备开停机信息进行数据统计和展现;

同时APP会根据用户登陆的不同角色提供了完整的权限管理功能。